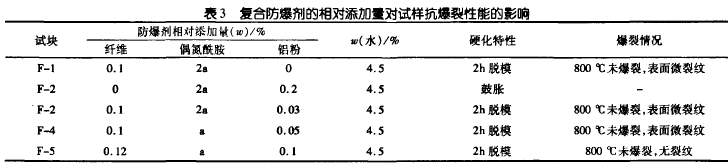

为了进一步提高浇注料的抗爆裂性能,发挥防爆纤维、偶氮酰胺及金属铝粉各自的优点,3种防爆剂的复合使用效果可能会更好。在其他原料配比相同的情况下,同时加入防爆纤维、偶氮酰胺和金属铝粉况影响见表3。

由表3可见,复合加入2种或3种防爆剂后,试样的抗爆裂温度较使用单一防爆剂时明显提高;复合加入0.12%防暴纤维、a%偶氮酰胺以及0.1%金属铝粉试块的抗爆性能较好,防爆温度达800℃以上,时三者的相对加入量对低水泥浇注料试样的爆裂情 并且试样施工性能也较好。

防爆纤维、偶氮酰胺及金属铝粉的防爆作用原理如下:

在热处理过程中,均匀混合于浇注料中的纤维受热熔化或燃烧,形成微细的狭长气孔。与偶氮酰胺及金属铝粉相比,加入纤维没有产生化学反应,施工过程容易控制,影响因素较少,没有危险性,但加量过多,施工性能会变差。

偶氮酰胺在高铝水泥及水的共存下生成可溶性Ca(C2N204):

C2H4N402+Ca(OH)2+H20—Ca(C2N204)+2NH40H。

随后,ca(c:N:04)在加热过程中分解产生N:,NH,等气体:

Ca(C2N204)+H20→2N2↑+3C02 ↑ +3Ca C03+2NH3 ↑,

产生的气体会在浇注料中形成10“m左右的微细开口排气孔,见图l(b)。这些气孔的产生有利于烘烤过程中浇注料内部水分的排除而不易发生剥落和爆裂。加入少量的偶氮酰胺会在浇注料加水搅拌后逐渐发气,不象Al粉那样反应剧烈,不易出现鼓胀和细粉上浮的问题。在不同温度下发气时间与强度产生的时间偏移小,不会有发气与养护温度不平衡的问题。但是由于偶氮酰胺发气产生的气体对环境不友好,因而不宜过多使用在浇注料养护过程中,添加的金属铝粉与H:O发生放热反应并产生氢气:

AI+3H20→A1(OH)3+3/2H2↑+954 J。

随着反应的进行,浇注料内部的温度逐渐升高,氢气

量逐渐增多。氢气逸出过程中在浇注料内部形成微细的贯通气孔;浇注料内部温度的升高使浇注料在凝结硬化过程中能够脱掉部分游离水,减轻了烘烤过程中的排水压力。这二者均有利于浇注料抗爆裂性能的提高。反应产生气体的量和速度与铝粉的活性、细度、纯度以及环境温度等因素都有很大关系;使用不当会使浇注料产生裂纹或发生鼓胀,破坏浇注料的结构;同时,氢气有遇火燃烧、爆炸的危险。因此,金属铝粉的量不宜过多。

结论:

(I)添加剂防爆纤维、偶氪酰胺和金属铝粉均能提高Al203一Si C—C质低水泥浇注料的扰爆裂性能。

(2)复合加人0 .12%肪暴纤维、a%偶氰酰胺以及0.1%金属铝粉时,M阿0Si C—C质低水泥浇注料的防爆教果更好。

(3)添加防爆纤维、偶氮酰胺和金属铝粉的防爆机制主要是形成了连通气孔.减小了试样内部的水蒸汽压和高温下的热应力。

劣质纤维

劣质纤维 纯聚丙烯粒料加工的纤维将少许鼎强聚丙烯纤维放入透明盛水容器中稍加搅拌,即可见纤维能完全均匀分散于水中并悬浮在水面上。

纯聚丙烯粒料加工的纤维将少许鼎强聚丙烯纤维放入透明盛水容器中稍加搅拌,即可见纤维能完全均匀分散于水中并悬浮在水面上。  纤维产品质量

纤维产品质量

纤维呈原料本色坚决不使用PP再生料和回收料!鼎强聚丙烯纤维经中国最高纤维检验机构——国家纤维检验局检验!

纤维呈原料本色坚决不使用PP再生料和回收料!鼎强聚丙烯纤维经中国最高纤维检验机构——国家纤维检验局检验!  产品纤维色泽

产品纤维色泽

安全环保无毒鼎强聚丙烯纤维是经特殊处理的无毒无害安全材料,符合国家高科技材料环保要求。

安全环保无毒鼎强聚丙烯纤维是经特殊处理的无毒无害安全材料,符合国家高科技材料环保要求。  安全环保对比

安全环保对比

均匀乱向分布水泥制品中适量鼎强聚丙烯纤维与水泥混凝土按比例制成水泥制品,待水泥制品干燥成型后,截断后观察断裂截面即可见鼎

强聚丙烯纤维能均匀乱向分布在水泥制品中。

均匀乱向分布水泥制品中适量鼎强聚丙烯纤维与水泥混凝土按比例制成水泥制品,待水泥制品干燥成型后,截断后观察断裂截面即可见鼎

强聚丙烯纤维能均匀乱向分布在水泥制品中。  均匀分布效果

均匀分布效果